Vom vernetzten Mühlenbetrieb zur selbstoptimierenden Anlage

Wer durch eine moderne Getreidemühle geht, erkennt nach wie vor dasselbe Schema, die diese Branche schon immer geprägt hat: Der Prozess läuft in Echtzeit, alles ist miteinander verbunden, und die besten Betreiber gewinnen, indem sie dutzende kleine Anpassungen vornehmen, die sich zu einem großen Vorteil summieren.

Verändert haben sich die Geschwindigkeit und die Komplexität dieser Anpassungen. Die Rohstoffvariabilität nimmt zu. Energiepreise und Netzrestriktionen sind zu betrieblichen Realitäten geworden und nicht mehr nur zu Positionen in der Kostenrechnung. Qualitätsanforderungen und Dokumentationspflichten verschärfen sich kontinuierlich. Gleichzeitig können sich immer weniger Mühlenanlagen auf einen breit aufgestellten Mitarbeiterstamm hoch erfahrener Müller verlassen, die den Prozess „im Gefühl“ haben und über alle Schichten hinweg instinktiv reagieren. Diese Kombination ist der Grund, warum die Digitalisierung sich vom „Nice-to-have“ zur Frage entwickelt, wie man wettbewerbsfähig bleibt. Sie wirft aber auch eine sehr praktische Frage auf, die Eigentümer, Investoren und Betriebsleiter sofort stellen: Wo liegt der Return on Investment (ROI), und wie schnell lässt er sich nachweisen?

Ein hilfreicher Vergleich kommt aus der Automobilwelt. Fahrerassistenzsysteme sind nicht über Nacht vom manuellen Lenken zum vollautonomen Fahrzeug gesprungen. Die Reise begann mit Konnektivität und Daten, ging dann weiter zu Überwachung und Entscheidungsunterstützung und anschließend zu teilautonomen Funktionen, die unter definierten Bedingungen einzelne Aufgaben übernehmen konnten. Erst danach wurde die Idee eines selbstfahrenden Autos technisch und gesellschaftlich tragfähig. Der SmartMill Prozess von Bühler folgt einer ähnlichen Entwicklung: die Anlage vernetzen, aus den Daten lernen, Menschen mit umsetzbaren Erkenntnissen unterstützen und dann für ausgewählte Prozesse den Regelkreis schließen, sodass das System Parameter kontinuierlich innerhalb sicherer Leitplanken anpassen kann.

Dieser Artikel richtet sich an Leser, die keine Technologie-Hypes wollen. Ziel ist es, die ROI-Logik greifbar zu machen, ohne dass Sie Ihre gesamte Anlage auf einmal verändern müssen. Im Fokus stehen die Werthebel, die in der Mühlenindustrie am meisten zählen: Ausbeute und Qualitätsstabilität, Energieverbrauch pro Tonne, Verfügbarkeit und Störungsreduzierung, Instandhaltungskosten sowie die Produktivität knapper Expertenressourcen. Anschließend werden diese Hebel mit einem gestuften Investitionsplan entlang der Bühler SmartMill-«Roadmap» verknüpft, einschließlich pragmatischer Schritte, die Sie sofort gehen können, um eine Basis zu schaffen und messbare Vorteile zu realisieren.

Eine praktische Art, die Diskussion geerdet zuhalten, besteht darin, „digital“ auf eine kurze Liste operativer Ergebnisse herunterzubrechen, die jede Anlage in irgendeiner Form bereits verfolgt: Tonnen, kWh, Qualitätsabweichungen, Stillstandsminuten und Instandhaltungskosten. Wenn eine Digitalinitiative nicht zeigen kann, wie sie mindestens einen dieser Punkte in einem angemessenen Zeitraum verbessert, handelt es sich vermutlich eher um ein Forschungsprojekt als um ein operatives Projekt. Die SmartMill-«Roadmap» ist wertvoll, weil sie den Reifegrad der Technologie mit dem operativen Reifegrad verknüpft: Zuerst vertrauenswürdige Daten schaffen, dann vertrauenswürdige Entscheidungen, dann die wirkungsstärksten Entscheidungen automatisieren.

Warum der wirtschaftliche Druck Daten in ein Profit-Center verwandelt

Selbst gut geführte Anlagen stehen unter einem Druck, der selten von einem einzelnen Faktor ausgeht. Es ist die Summe vieler Einflüsse.

Energie ist zu einer strategischen Restriktion geworden. In älteren Mühlen wurde Elektrizität als Umwandlungskosten betrachtet, die gelegentlich optimiert werden konnten. Heute ist sie oft einer der volatilsten Kostenfaktoren und in vielen Regionen ein Thema der Versorgungssicherheit. Branchenumfragen zeigen seit Langem, dass Energieeffizienz ein zentrales Kriterium beim Kauf neuer Mühlentechnik ist; so berichtet World-Grain, dass einige Mühlen Energieverbräuche von unter 45 kWh pro Tonne vermahlenen Weizens anstreben (World-Grain, 2016). Unabhängig davon, ob Ihre Anlage über oder unter diesem Wert liegt, ist die Aussage einfach: Eine kleine prozentuale Veränderung der kWh pro Tonne wird bei Jahresdurchsatz und aktuellen Energiepreisen schnell materiell relevant.

Die Rohstoffvariabilität nimmt zu und lässt sich schwer „wegdenken“. Änderungen der Weizeneigenschaften, Erntejahre und witterungsbedingte Lagerbedingungen führen zu häufigeren Anpassungen bei Konditionierung, Vermahlung, Sichtung und Mischung. Im Mischfutterbereich erzwingen wechselnde Rohstoffverfügbarkeit und Preise häufigere Rezepturänderungen und eine engere Kontrolle von Dosierung und Homogenität.

Die Qualitätserwartungen verschieben sich von Compliance zu Fähigkeit. Kunden erwarten zunehmend dokumentierte Konsistenz, Rückverfolgbarkeit und evidenzbasierte Prozesskontrolle. Diese Erwartungen verschwinden nicht in angespannten Märkten – sie steigen oft.

Schließlich ist die Kompetenz-Herausforderung real. In vielen Werken gibt es ein oder zwei Personen, die „die Mühle im Takt halten“. Sind diese nicht verfügbar, steigt die Leistungsstreuung häufig an. Digitale Werkzeuge können helfen, indem sie den Prozess sichtbar machen, Entscheidungen standardisieren und die Begründung guter Anpassungen erfassen, damit sich Know-how schneller verbreitet.

Hinzu kommt eine Nachhaltigkeitsdimension, die zunehmend mit kommerziellen Vorteilen verknüpft ist. Der globale Lebensmittelverlust und die Lebensmittelverschwendung werden häufig auf etwa ein Drittel der für den menschlichen Verzehr produzierten Lebensmittelgeschätzt – rund 1,3 Milliarden Tonnen pro Jahr (FAO, 2011). Das UNEP hat mit dem Food Waste Index zusätzlich auf eine konsistentere Messung von Lebensmittelabfällen hingearbeitet (UNEP, 2021). Eine Getreidemühle ist zwar nur ein Glied in der Kette, operative Effizienz zählt jedoch zu den wenigen Hebeln, die wir direkt steuern können: bessere Ausbeute, weniger Qualitätsabweichungen und weniger Störungen bedeuten weniger verschwendetes Produkt und weniger Energieeinsatz pro Tonne verkaufsfähiger Produkte.

Das Global Lighthouse Network des Weltwirtschaftsforums hat wiederholt gezeigt, dass digitale und KI-gestützte Produktion bei industrieller Skalierung gleichzeitig Leistungs- und Nachhaltigkeitsgewinne liefern kann, wenn Initiativen über Pilotprojekte hinausgehen und in die tägliche Arbeitsweise integriert werden (World Economic Forum, 2025). Für die Mühlen- und Mischfutterindustrie bedeutet das ganz konkret: Digitalisierung muss mit harten wirtschaftlichen Fakten begründet, mit operativer Disziplin umgesetzt und gezielt skaliert werden.

Die SmartMill-«Roadmap» in operativen Begriffen

Das SmartMill-Konzept lässt sich am besten als «Funktionsroadmap» und nicht als einzelnes Produkt verstehen. Im SmartMill-Whitepaper beschreibt diese Roadmap in vier Stufen: Level 1 Connect, Level 2 Monitor, Level 3 Assist und Level 4 Self-Optimizing. Jede Stufe baut auf der vorherigen auf. Das ist wichtig, weil viele „digitale Enttäuschungen“ daraus entstehen, dass man versucht, fortgeschrittene Optimierung einzuführen, bevor Daten- und Prozessgrundlagen vorhanden sind.

Connect: Datenreife aufbauen

Konnektivität und Datenreife sind die Basis. Ziel ist nicht „mehr Daten“, sondern ein digitaler Produktionsdatensatz, der vollständig und verlässlich genug und zeitlich ausreichend synchronisiert ist, um als vertrauenswürdig zu gelten. Sobald Produktionsdaten digitalisiert sind, bieten sie Transparenz und ein historisches Protokoll, das zur Prozessoptimierung ausgewertet werden kann.

In der Praxis umfasst Connect typischerweise: Standardisierte Datenerfassung von kritischen Maschinen und Sensoren (z. B. Walzenstühle, Feuchteregelung, optische Sortierer, Wäge- und Dosiersysteme, NIR-Analysegeräte), eine werksweite Informationsschicht, die Liniensteuerung, Chargen-/Rezepturführung, Alarme und Qualitätsdaten in einer durchgängigen, zeitgestempelten Historie zusammenführt und eine klare Datenverantwortung: Wer stellt Sensorverfügbarkeit sicher, pflegt Namenskonventionen und definiert die Bedeutung jedes Tags und jedes KPI?

Monitor: Transparenz in Entscheidungen übersetzen

Level 2 ergänzt Analytik und umsetzbare Erkenntnisse. Das Whitepaper beschreibt dies als Übergang von instinkt- und erfahrungsbasierten Entscheidungen hin zu empirischer Evidenz, bei der historische Daten ausgewertet werden, um Parameter zu identifizieren, die bessere Ausbeute, Qualität und Energieeffizienz erzeugen.

In dieser Phase entstehen die besten ROI-Effekte häufig durch: das Sichtbarmachen von Verlusten und Abweichungen (wo Stillstände wirklich auftreten, welche Alarme sich wiederholen, wo Qualitätsdrift beginnt), den Aufbau einer gemeinsamen Sprache über Schichtenhinweg durch geteilte KPIs wie OEE, kWh pro Tonne, Ausbeuteindikatoren und Qualitätsstabilitätskennzahlen und der Identifikation und Standardisierung des „Golden Window“ für zentrale Prozesseinstellungen. Bühler nennt Lösungen wie Fehler- und Stillstandsanalyse, Maschinenzustandsüberwachung, OEE, Temperatur- und Vibrationsmanagement, Energiemanagement und Qualitätsmanagement als Beispiele für Level-2-Funktionen, gestützt durch Entwicklungen wie Bühler Insights und Mercury MES.

Assist: Den Regelkreis für ausgewählte Prozesse schließen

Level 3 ist häufig der Punkt, an dem die ROI-Kurve steiler wird, weil das System manche Parameter automatisch und kontinuierlich anpassen kann. Das Whitepaper beschreibt Level 3 als die Stufe, in der der Eingriff des Menschen abnimmt, weil die Anlage in der Lage ist, einige zentrale Produktionsprozesse selbst zu optimieren – mit Prototypen, die Verhalten vorhersagen und Prozesse in Echtzeit anpassen.

Self-Optimizing: Die langfristige Zielrichtung

Level 4 ist die Vision einer weitgehend selbstoptimierten Mühle, in der der Bediener nur noch Produkteigenschaften vorgibt und die Mühle ihre Produktionsparameter durch kontinuierliches Lernen anpasst – unter Berücksichtigung von Rohstoffcharakteristika und Wetterbedingungen. Aus ROI-Sicht ist Level 4 als langfristiges Ziel zu verstehen. Die meisten Anlagen werden ihren Business Case aufbauen, indem sie den Wert aus Level 1 bis 3 kumulieren und sicherstellen, dass jeder Schritt sich trägt und gleichzeitig Fähigkeiten für den nächsten Schritt schafft.

Plattformen und Werksrealität

Konnektivität und Überwachung müssen kein einzelnes monolithisches IT-Projekt sein. Die meisten Standorte kombinieren ältere Anlagen, neuere Maschinen mit umfangreicherer Sensorik und separate Qualitäts- oder Laborsysteme. Ziel ist es, das bereits Vorhandene zu einer kohärenten, zeitlich abgestimmten Historie und KPI-Landschaft zu verknüpfen. Bühler beschreibt diese Ebene mit Lösungen wie Bühler Insights (digitale Serviceplattform) und Mercury MES (Manufacturing Execution System), die Transparenz, Rückverfolgbarkeit und skalierbare Analytik unterstützen.

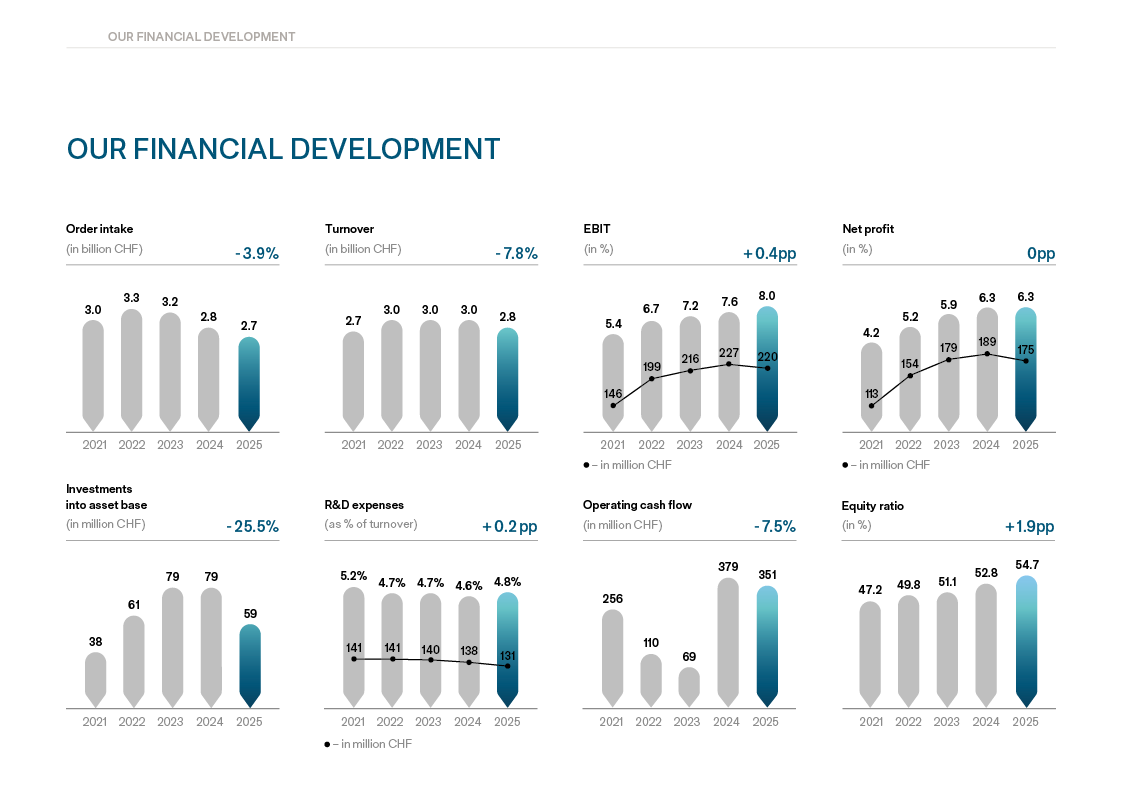

Zeitachsen und Adoptionssignale sind für die Glaubwürdigkeit eines ROI wichtig. Erste Versionen von Bühler Insights wurden ab 2015 entwickelt, als Cloud-Lösungen und neue Sensortechnologien verfügbar wurden. Zum Zeitpunkt der Erstellung dieses Artikels sind Level-2-Fähigkeiten auf geschätzt 130 Bühler-Produktionslinien im Einsatz. Diese Signale ersetzen keinen eigenen Business Case, zeigen aber, dass die Bausteine den Laborstatus hinter sich gelassen haben und im industriellen Alltag funktionieren.

.jpeg)

Die Roadmap oben (Abb. 1) ist konzeptionell, die Abfolge dahinter aber sehr praktisch: Zuerst die Datenbasis schaffen, diese dann nutzen, um Entscheidungen zu stabilisieren, und anschließend die wirkungsstärksten Stellgrößen unter klaren Leitplanken automatisieren.

Wo der ROI herkommt

Der ROI in der Mühlenindustrie resultiert selten aus einer einzigen „Big-Bang“-Verbesserung. Er entsteht typischerweise aus einem Bündel kleinerer Hebel, die sich summieren und mit Anlagendaten nachvollziehbar belegt werden können.

Die nachfolgend erwähnten fünf Hebel sind die häufigsten Quellen messbaren Mehrwerts. Die Reihenfolge ist nicht universell, spiegelt aber die Erfahrungen vieler Anlagen wider, die Nutzen mit einer soliden Basis und einer kontrollierten Einführung quantifizieren.

Ausbeute und Qualitätsstabilität

In der Getreidemüllerei ist die Ausbeute der zentrale Hebel, weil der Wert einer kleinen prozentualen Verbesserung mit dem Jahresdurchsatz multipliziert wird. Der glaubwürdigste Weg, Ausbeute in einem ROI-Modell zu behandeln, besteht darin, sie nicht als vage Zielgröße zu sehen, sondern als messbare Differenz innerhalb eines definierten Spezifikationsfensters. Wenn Qualität in Zielbereichen (Asche, Feuchte, Protein, Farbe, Granulation) bleiben muss, bedeutet „Ausbeuteverbesserung“, mehr verkaufsfähige Tonnen zu produzieren, ohne diese Grenzen zu verlassen.

Ein praktischer Ansatz ist, sowohl das „Zentrum“ (den normalen Fahrpunkt) als auch den „Puffer“ (wie weit man zur Sicherheit von der Grenze entfernt bleibt) zu quantifizieren. In vielen Anlagen versteckt sich der Puffer in Feuchte- und Spezifikationsdaten. Wenn Sie die Mehlfeuchte aus Sicherheitsgründen unterhalb des vertraglichen Grenzwertes fahren, trägt jede Tonne einen kleinen, aber realen Erlösverlust. Bessere Überwachung und Regelung können diesen Puffer bei gleichbleibender Leistung verkleinern und somit „Sicherheitsmarge“ in Marge verwandeln. Überwachung und unterstützte Regelung schaffen Wert, wenn sie die Varianz reduzieren, sodass Sie näher am Optimum mit weniger Ausreißern fahren können.

Energie pro Tonne und Hotspot-Kontrolle

Energie ist häufig der zweitgrößte steuerbare Hebel. Entscheidend ist, Energie als Prozessvariable zu betrachten, nicht als Rechnung auf dem Nebenkostenkonto. Anlagen, die Energie mit der richtigen Granularität (Linie, Abschnitt, Maschine oder Passage) sichtbar machen, können Hotspots identifizieren und verstehen, welche Prozessänderungen kWh pro Tonne erhöhen oder senken.

Der Hinweis von World-Grain, dass einige Mühlen Energieverbräuche von unter 45 kWh pro Tonne anstreben, zeigt, wie sich Energieperformance zu einem Differenzierungsmerkmal bei Anlagenplanung und -beschaffung entwickelt hat (World-Grain, 2016). Ihr Referenzwert hängt von Produktmix und Anlagentechnik ab, aber die ROI-Logik bleibt gleich: Jahresdurchsatz mal einer kleinen Verbesserung in kWh pro Tonne ergibt bei hohen Strompreisen spürbare Einsparungen.

Verfügbarkeit, Störungen und Kapazitätsnutzung

In kontinuierlichen Prozessen beschränkt sich die Kostenwirkung von Stillständen selten nur auf verlorene Tonnen. Sie umfasst Energieverluste bei Starts und Stopps, Qualitätsverluste bei Übergängen, Überstunden, verpasste Liefertermine und erhöhten Anlagenverschleiß.

Fortgeschrittene Analytik und vorausschauende Instandhaltung werden branchenübergreifend mit signifikanten Stillstandsreduktionen in Verbindung gebracht. McKinsey schreibt beispielsweise, dass dank einer vorausschauenden Wartung Maschinenstillstände typischerweise um 30 bis 50 Prozent reduziert und die Lebensdauer von Maschinen um 20 bis 40 Prozent erhöht (McKinsey & Company, 2017) werden. Diese Zahlen sind branchenübergreifend und sollten nicht 1:1 in einen Mühlen-Business-Case übernommen werden, dienen aber als hilfreiche Kalibrierung: Wenn Sie Zustände erkennen können, die Ausfällen vorausgehen, und früher reagieren, können bereits moderate Verfügbarkeitsverbesserungen schnell wirtschaftlich attraktiv sein.

Die spezifische Übersetzung für Mühlen liegt darin, Mikrostillstände und wiederkehrende Störungsmuster zu erfassen, Zustandsdaten (Schwingung, Temperatur, Motorlast) mit Prozesskontext (Produkt, Rezeptur, Umgebungsbedingungen) zu verknüpfen und Interventionen zu standardisieren, damit gute Reaktionen schichtübergreifend wiederholt werden.

Instandhaltungskosten und Ersatzteile

Instandhaltungswert entsteht aus zwei Richtungen: weniger Ausfälle und bessere Planung. Überwachung und zustandsbasierte Erkenntnisse helfen, Instandhaltungszeit von dringenden, ungeplanten Einsätzen auf geplante Maßnahmen zu verlagern. Wirtschaftliche Effekte können reduzierte Notfalleinsätze, weniger Folgeschäden durch späte Eingriffe, bessere Nutzung von Ersatzteilen und effizienteren Einsatz der Instandhaltungsressourcen umfassen.

Ein konservativer Ansatz ist, die letzten 12 Monate Instandhaltungskosten zu betrachten und zu identifizieren, welche Kategorien plausibel durch bessere Überwachung beeinflusst werden: Reparaturen nach Ausfällen, Überstunden, Eilfrachten für Teile sowie qualitätsbedingte Verluste im Zusammenhang mit Anlagenzuständen. Anschließend sollten diese Annahmen in einem Pilotprojekt validiert werden, bevor skaliert wird.

Produktivität und Expertenwissen

In vielen Anlagen ist nicht eine Maschine der empfindlichste Punkt, sondern das Know-how. Wenn ein erfahrener Müller weiß, welche Einstellung wann zu wählen ist und warum, läuft die Anlage gut. Wenn dieses Wissen nicht übertragen wird, wächst die Leistungsstreuung.

Digitale Tools schaffen ROI, indem sie Suchaufwand nach Informationen reduzieren, Entscheidungen durch gemeinsame KPIs und klare Handlungsempfehlungen standardisieren, „Stammeswissen“ in Daten und Modellen festhalten und schnellere Eskalation sowie Unterstützung ermöglichen, wenn etwas abweicht. Dieser Hebel lässt sich über reduzierte Fehlerbehebungszeiten, weniger Qualitätsvorfälle pro Schicht und kürzere Einarbeitungszeiten bis zur Kompetenz belegen.

Anstatt eine „perfekte“ Amortisationszahl zu präsentieren, empfiehlt es sich, eine Bandbreite zu zeigen, die von wenigen Variablen getrieben wird:

- Ausbeute: 0,10 und 1 Prozentpunkt Verbesserung testen

- Energie: 1, 5 und 10 Prozent Reduktion testen

- Verfügbarkeit: 0,2, 0,5 und 1,0 Prozentpunkte OEE-Verbesserung testen

Typische ROI-Fallstricke (und wie man sie vermeidet):

- Den gleichen Nutzen doppelt zählen (z. B. zusätzliche Tonnen bewerten und zusätzlich reduzierte Stillstandskosten, die ohnehin erforderlich waren, um diese Tonnen zu erzeugen).

- Ermöglichende Kosten wie Sensorik, Kalibrierung, Integration und Training ignorieren. Diese sollten als Fähigkeitsinvestitionen betrachtet werden, die über mehrere Anwendungsfälle amortisiert werden.

- Zu früh zu viel „Advanced AI“ versprechen, bevor Bediener Level-2-KPIs vertrauen. Wenn Dashboards nicht glaubwürdig sind, werden geschlossene Regelkreise nicht akzeptiert.

Ein glaubwürdiges ROI-Modell zeichnet sich durch zwei Eigenschaften aus: Es ist transparent in Bezug auf seine Annahmen und es ist in Anlagendaten verankert. Die Randnotizen in diesem Artikel liefern Vorlagen, die Sie auf Ihre Anlage anpassen können; Abb. 2 zeigt exemplarisch, wie sich typische Hebel nachvollziehbar zu einem Gesamtbild addieren (die dargestellten Werte sind illustrativ).

Noch eine ROI-Disziplin: Zuschreibungsregeln definieren

Wenn Nutzen gemessen werden, laufen oft mehrere Veränderungen parallel: eine neue Weizenmischung, eine größere Instandhaltungsmaßnahme, ein neuer Bediener und ein digitales Tool. Legen Sie im Voraus fest, wie die Zuschreibung erfolgen soll. Viele Anlagen nutzen einfache Regeln wie „kein Credit, wenn sich die KPI-Veränderung nicht mit einer protokollierten Aktion deckt“ und „Nutzen werden erst nach einer Stabilisierungsphase gezählt“. Das mag bürokratisch klingen, ist aber genau das, was eine ROI-Story für Finanzteams und Kunden glaubwürdig macht.

.jpeg)

.jpeg)

.jpeg)

Warum Level 3 die ROI-Kurve verändert

Wenn es bei Level 2 darum geht, schneller zulernen, geht es bei Level 3 darum, schneller – und konsistenter – zu handeln. Das Whitepaper beschreibt Level 3 als die Stufe, in der der menschliche Eingriff reduziert wird, weil die Anlage einige Schlüsselprozesse selbst optimieren kann. Dabei werden einfache Regelkreise, die es bereits seit Längerem gibt (etwa Ascheregelkreise, in denen ein Sensor eine Maschine zur Parameteranpassung veranlasst), kontrastiert mit komplexeren Regelkreisen, bei denen mehrere Prozesseingangsgrößen gleichzeitig reagieren, um die Endproduktqualität zu halten. Genau diese koordinierte Anpassung im Prozesskontext stellt den qualitativen Sprung dar (Bühler AG, SmartMill Whitepaper, n. d.).

Mahlspaltoptimierung

Die Einstellung des Mahlspalts gilt als eine der ikonischsten Aufgaben der Müllerei, weil sie direkt Ausbeute, Energieverbrauch und Qualität beeinflusst – und weil sie viel Erfahrung erfordert. Traditionell erfolgen Anpassungen in längeren Abständen und müssen mit vielen anderen Aufgaben des Bedieners in Einklang gebracht werden.

Der «Grinding-Optimizer» (Mahloptimierung) überwacht jeden Walzenstuhl kontinuierlich und analysiert Daten wie Ausbeuteindikatoren und Temperaturmuster. Sie kann dem Bediener spezifische Anpassungen empfehlen und anschließend ausweisen, wie sich diese auf Endproduktqualität und Energieverbrauch ausgewirkt haben. Mit wachsendem historischem Datenbestand über mehrere Mühlen hinweg ist das Ziel, Mahlspaltanpassungen unter allen Bedingungen autonom durchführen zu können.

Das Whitepaper liefert ein illustratives Beispiel: Eine Unwucht wird an einer C1-Passage festgestellt, woraus eine Empfehlung resultiert, rechts um 25 Minuten zu öffnen, mit einer erwarteten Verbesserung von 17 Prozent weniger Energieverbrauch. Die Kernaussage ist weniger der exakte Prozentsatz, sondern der Mechanismus: Kontinuierliche Überwachung identifiziert einen Zustand, der in routinemäßigen manuellen Kontrollen möglicherweise unauffällig bleibt, und übersetzt ihn in eine konkrete Korrekturaktion mit messbarem Effekt.

Mehlfeuchteoptimierung

Wasserhaushalt und Mehlfeuchte sind Bereiche, in denen die Variabilität zunimmt, insbesondere da Wetterbedingungen weniger vorhersehbar werden. Zu entscheiden, wie viel Wasser zugegeben oder entzogen werden soll, ist eine Feinabstimmung, die erfahrenes Urteil erfordert. Der Prototyp des «Flour Moisture Optimizers» (Feuchtigkeitsoptimierung) automatisiert diese Entscheidungsfindung mittels Algorithmen, die Echtzeitdatenauswerten. Neben dem Wassergehalt des Rohmaterials berücksichtigen die Algorithmen die Umgebungsfeuchte in der Mühle, aktuelle Wetterbedingungen, Prognosen und den Wassergehalt in früheren Rezepten. Das System schlägt Anpassungen zur Produktivitätssteigerung vor; sobald der Datensatz groß genug ist, können Anpassungen autonom ausgeführt werden.

Aus Business-Case-Perspektive kann Feuchteoptimierung Wert generieren durch:

- Geringere Varianz und bessere Einhaltung der Zielwerte.

- Weniger Energie- und Zeitaufwand für die Korrektur von Abweichungen.

- Reduktion von Qualitätspuffern (weniger „auf Nummer sicher gehen“ durch Unter- oder Überzielung).

- Stabilere Downstream-Performance beim Kunden, die zum kommerziellen Differenzierungsmerkmal werden kann.

Der entscheidende Punkt: Level 3 geht nicht darum, Menschen aus dem Prozess zu entfernen. Es geht darum, die Last permanenter manueller Feinjustierung zu verringern, damit qualifizierte Mitarbeitende sich auf höherwertige Aufgaben konzentrieren können: Rohstoffstrategie, Produktentwicklung, Störungsanalyse und kontinuierliche Verbesserung.

Ein ähnlicher Logikpfad gilt im Mischfutterbereich, wo die wertvollsten Regelkreise häufig um Dosiergenauigkeit, Flüssigzugabe, Konditionierungsfeuchte/-temperatur und Stabilität der Pelletpresse angeordnet sind. In diesen Bereichen kann eine unterstützende Regelung Ausfallchargen reduzieren, Energiepeaks glätten und den Durchsatz stabilisieren. Das Prinzip ist dasselbe wie in der Getreidemüllerei: Zuerst Überwachung etablieren, dem die Bediener vertrauen, dann den Regelkreis nur dort schließen, wo Sensoren und Aktoren genügend Eingriffstiefe undTransparenz bieten, um innerhalb von Produkt- und Sicherheitsgrenzen zu bleiben.

.jpeg)

Wie man anfängt

Wenn Ihre Anlage eine SmartMill-ähnliche Reise in Erwägung zieht, sollte der beste Ausgangspunkt kein Technologiekatalog sein. Es ist eine kurze Liste von Fragen, die Klarheit über ROI und Machbarkeit erzwingen

- „Haben wir eine Baseline, der wir bei Ausbeute, Energie und Verfügbarkeit vertrauen?“

Falls nicht, investieren Sie zunächst in Messung und Definitionen. „Connect“ ist nicht glamourös, aber oft der Schritt mit dem höchsten ROI, weil er spätere Fehlanstrengungen verhindert. - „Welche zwei oder drei Schmerzpunkte kosten uns am meisten?“

Wählen Sie Hebel, bei denen der Wert offensichtlich und messbar ist: chronische Stillstände an einem Aggregat, inkonsistente Feuchte, die Puffer zwingt, Energie-Hotspots oder wiederkehrende Qualitätsabweichungen. - „Können wir ein Pilotprojekt mit engem Scope und klaren Erfolgskriterien fahren?“

Definieren Sie Erfolg in ein oder zwei KPIs, legen Sie die Messmethode im Vorfeld fest und verpflichten Sie sich zum Lernen – auch dann, wenn der erste Durchlauf Datenlücken offenlegt. - „Haben wir die richtigen betrieblichen Leitplanken und Verantwortlichkeiten?“

Gerade für unterstützte und geschlossene Regelkreise sind Grenzen, Freigaben und Override-Optionen zu definieren. Machen Sie es den Bedienern leicht, Vertrauen zu fassen und das System zu übernehmen. - „Sind wir bereit, funktionierende Lösungen zu skalieren?“

Viele Anlagen weisen im Pilot Nutzen nach und bleiben dann stehen. Planen Sie frühzeitig Schulung, Standardisierung und Roll-out über Linien hinweg ein – dort wird der volle ROI realisiert.

Die beschriebene SmartMill-Reise ist eine schrittweise Entwicklung hin zu einer halbautonomen und langfristig selbstoptimierenden Anlage. Für die meisten Mühlen und Mischfutterwerke ist der wirtschaftlich klügste Weg derselbe: mit Konnektivität und Überwachung beginnen, die sich schnell rechnen, Vertrauen durch belastbare Evidenz aufbauen und anschließend in unterstützte Regelkreise investieren, wo prozesswirtschaftlich am stärksten ist. Richtig umgesetzt wird Digitalisierung weniger zu einer Technologiediskussion und mehr dazu, reale Variabilität in Echtzeit in ein Profit-Center zu verwandeln.

.jpeg)

Alexis ist Leiter des Produktmanagements Smart Factory bei der Bühler Group in Uzwil und leitet die digitale Transformation des Geschäftsbereichs Milling Solutions. Er kümmert sich um das digitale Serviceportfolio, mit einem Fokus auf KI-Services und datengestützte Beratung. Bekannt für seine funktionsübergreifende Führungskompetenz und sein Know-how in Sachen digitale Strategie, treibt Alexis Innovationen und den Markterfolg bei Digitalisierungsinitiativen voran.

.jpeg)

%202.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

.jpeg)

%20Kopie).jpeg)

.jpeg)